自1935年公司创立以来,IMAO公司就一直地不断地优化自身的生产及工作,从一些细节着手解决各种问题,提高生产效率,优化生产成本,避免出现各种缺陷和错误。本文就详细介绍IMAO夹具公司设计并改善前后对比的案例:工件抓取器×3D打印机

这周的改善活动记主要介绍了对复合车床工件抓取器的改善~

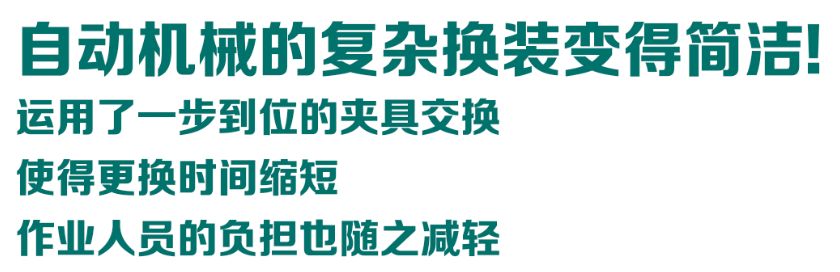

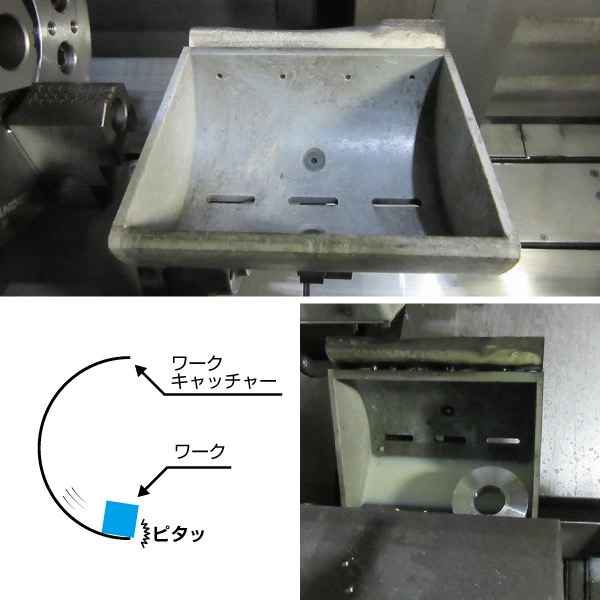

► BEFORE ~改善前~

使用复合车床进行加工之后的工件,需要使用工件抓取器进行取出。

<问题点>

工件抓取器的接取部分是一个半圆的弧形,有时即使是很大的倾斜工件也不会掉出来。工件没有掉出,就会有错误提示,机器会随之停止运转。为了提高生产性能,要避免错误的产生。

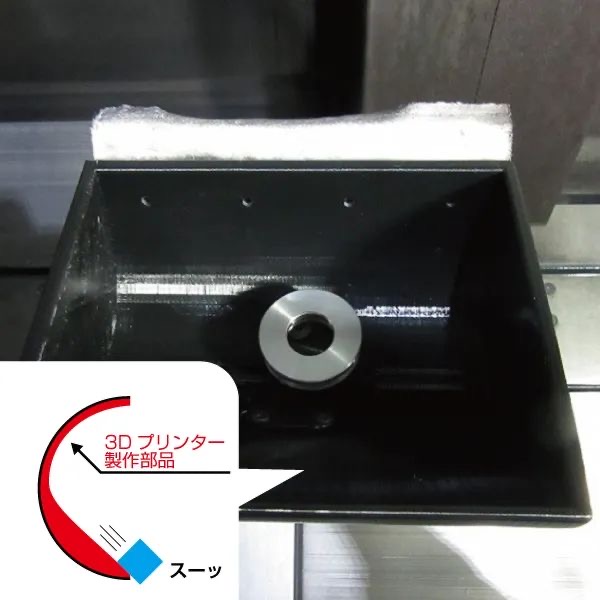

► AFTER ~改善后~

使用3D打印机制作一个合适的零件放在接取箱内,将箱内的形状由弧形变为有梯度的形状。

<效果>

・这样工件就不会被卡住,机器可以稳定运行。

・改善之前一个月最少也要出现两次错误,改善之后就再也没有出现过问题,可以稳定运行了。

-这是我们做出的改良方案-

经过今尾制造部门和技术部门的反复讨论,我们使用3D打印机制作了合适的零件,这次的改善费用大约是1300日元。

本文转载于:今尾 (株式会社IMAO) 夹具技术指南