自1935年公司创立以来,IMAO公司就一直地不断地优化自身的生产及工作,从一些细节着手解决各种问题,提高生产效率,优化生产成本,避免出现各种缺陷和错误。本文就详细介绍IMAO夹具公司设计并改善前后对比的案例:改善加工工序,提高加工效率!

这周的改善活动记主要介绍了如何通过对加工工序的改变而提高加工效率~

►BEFORE ~改善前~

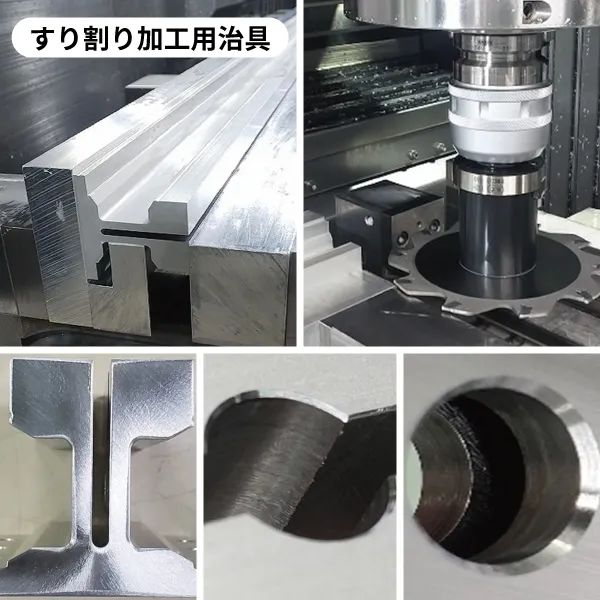

一些零部件需要经过研磨加工的工序。首先要把长条形的工件切割成指定的长度。然后再经过孔加工、研磨加工、表面处理等其他加工工序。

<问题点>

在进行研磨加工之后,工件的两段和孔部会产生毛刺,需要工人手工去除之后,才能进行表面处理,花了很多时间和精力。

►AFTER ~改善后~

修改加工工序,将工件在进行表面处理之后再切割,先切割成1m左右的长短(新工序),然后进行研磨加工,之后再切割到指定的长度,最后进行孔加工。另外,我们还制作了可以研磨1m工件的治具,将钻头变更为不易产生毛刺的类型。

<效果>

由于加工工序和工具的改善,不再产生毛刺,省去了工人去除毛刺的手工作业。每个工件的加工时间缩短了约9分钟,虽然还增加了一道新工序,但是整体时间却缩短了不少。

-这是我们做出的改良方案-

此次改善,一套工具的购买费用大约为5万日元,但是考虑到能够缩短加工时间和劳动力,大家都认为很值得。另外,新的研磨治具只是在原有治具上进行了改进,所以并没有花费额外费用。

本文转载于:今尾 (株式会社IMAO) 夹具技术指南