自1935年公司创立以来,IMAO公司就一直地不断地优化自身的生产及工作,从一些细节着手解决各种问题,提高生产效率,优化生产成本,避免出现各种缺陷和错误。本文就详细介绍IMAO夹具公司设计并改善前后对比的案例: 如何当场确定产品的尺寸?

这周的改善活动记是关于如何当场确定产品的尺寸~

► BEFORE ~改善前~

产品到货时,有很多看起来相似但是尺寸却有差别的产品,为了确定具体的产品类型,需要频繁去桌子上取游标卡尺等测量工具。

<问题点>

每次都需要去取测量工具,十分的影响工作效率。而且一边拿着测量工具一边推搬运车在安全性方面也很欠考虑。

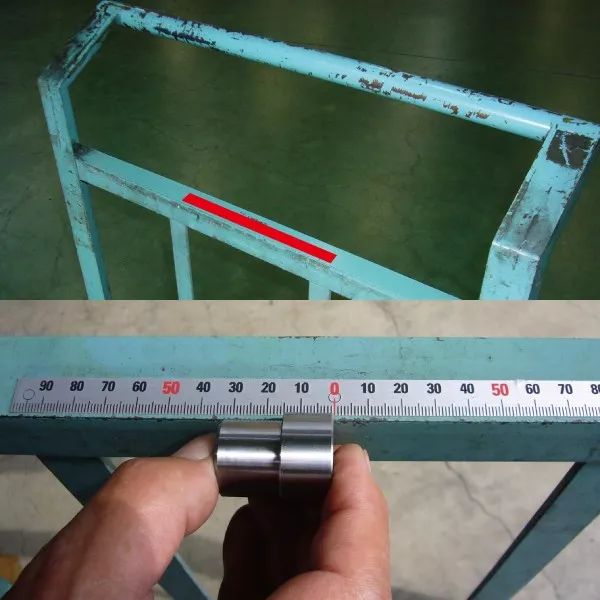

► AFTER ~改善后~

在搬运车上贴上刻度尺,就可以在当场进行尺寸的测量。

<效果>

之前去桌子上取测量工具的时间为30秒/次。如果1天需要测量的次数为10次的话,现在就可以把时间缩短到5分钟把刻度尺贴在搬运车空着的位置,并不会影响正常作业,也不再需要频繁的从测量器中放入拿出。

这次改善所用到的刻度尺是工厂里因为有一些小的瑕疵无法出货的产品,这样不仅可以提高工作效率,还能把这些瑕疵品有效的利用起来,我们会把这次的改善推广到更多的搬运车上,为大家带来方便。

本文转载于:今尾 (株式会社IMAO) 夹具技术指南